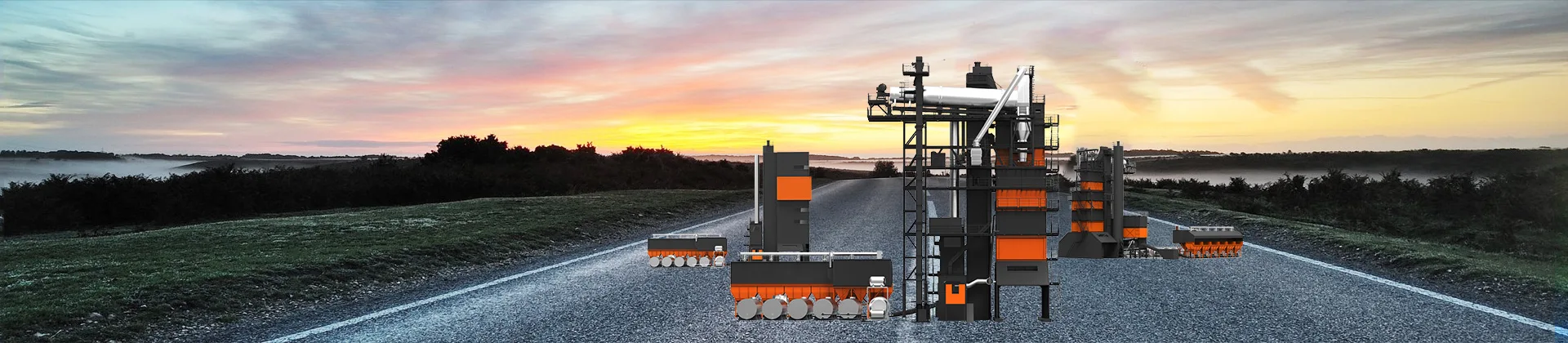

Continuous Asphalt Mixing Plant | Planta de Asfalto Continua | Usina de Asfalto Contínua

Advantages of Continuous Asphalt Mixing Plant

Energy Efficiency

- Simplified Process: Compared to batch-type asphalt mixing plants, continuous asphalt mixing plants eliminate the processes of hot aggregate screening, storage, and weighing, reducing complexity and energy consumption.

- Reduced Heat Loss: The heat dissipation area from the drum outlet to the mixer outlet is reduced by 85%, lowering the discharge temperature by approximately 10°C.

- Lower Power Consumption:

- 50% less power required for aggregate lifting.

- No vibration screen, no electric hoist, and no hot aggregate storage.

- 30% reduction in power for air compressors.

- Overall power savings of about 15% for the entire equipment.

- No Overflow Loss: Prevents material overflow, which typically incurs a loss of ¥25 per ton. For a plant with an annual output of 300,000 tons, this saves approximately ¥500,000 yearly.

Environmental Benefits

- Reduced Dust Emissions:

- Eliminates dust emissions from soft connections in batch plants.

- No overflow, minimizing dust pollution.

- Lower Exhaust Emissions:

- Less heat dissipation reduces the discharge temperature.

- Lower fuel consumption in the burner results in reduced exhaust emissions.

Mixing Quality Advantages

- Precise Aggregate Gradation:

- Controlled aggregate sources avoid gradation errors caused by secondary screening.

- Stable Temperature Control:

- Minimal heat loss and cooling processes.

- Smaller temperature difference between drum discharge and mixing, ensuring optimal asphalt and aggregate mixing.

- Reduced Asphalt Aging:

- Consistent production pressure with low oxygen content during mixing, reducing asphalt oxidation.

Key Technical Solutions

1. Aggregate Weighing

- TTM’s patented technology ensures accurate, continuous weighing of aggregate flow.

- The control system automatically adjusts the asphalt flow based on the aggregate flow and pre-set oil-stone ratio, ensuring precise control.

- Automatic calibration of scales.

- High accuracy: Dynamic weighing accuracy within ±1.5%.

2. Asphalt Weighing

- Real-time calibration of asphalt flow is achieved during normal equipment operation using TTM's patented technology.

- This method is simple, highly efficient, and does not interrupt equipment operation.

3. Filler Weighing

- Online calibration of the metering screw is performed during normal equipment operation using TTM's patented technology.

- This method is easy to operate, highly efficient, and does not affect equipment operation.

4. Mixing Uniformity Control

- Dual-shaft, double-horizontal forced mixers with stepwise mixing for longer mixing times.

- Adjustable discharge door opening.

- Specially arranged mixing blades for quick adjustment based on the characteristics of the mixed material.

Why Choose TTM Continuous Asphalt Mixing Plant?

- Higher energy efficiency and cost savings

- Environmentally friendly production

- Superior mixing quality and precise control

- Advanced patented technologies for accuracy and consistency

Contact us for more information:

Email: americas_market@fjttm.com

Ventajas de la Planta de Asfalto Continua

Eficiencia Energética

- Proceso simplificado: En comparación con las plantas de asfalto de tipo discontinuo, las plantas de asfalto continuas eliminan las etapas de cribado, almacenamiento y pesaje de agregados calientes, reduciendo la complejidad y el consumo de energía.

- Menor pérdida de calor: La área de disipación de calor desde la salida del tambor hasta la salida del mezclador se reduce en un 85%, lo que disminuye la temperatura de salida en aproximadamente 10°C.

- Menor consumo de energía:

- 50% menos de potencia requerida para la elevación de agregados.

- Sin criba vibratoria, sin polipasto eléctrico y sin almacenamiento de agregados calientes.

- 30% menos de potencia para los compresores de aire.

- Ahorro de energía de aproximadamente 15% en todo el equipo.

- Sin pérdidas por desbordamiento: Se evita el desbordamiento de materiales, que generalmente causa una pérdida de ¥25 por tonelada. Para una planta con una producción anual de 300,000 toneladas, esto ahorra aproximadamente ¥500,000 al año.

Beneficios Ambientales

- Menor emisión de polvo:

- Se eliminan las emisiones de polvo en las conexiones flexibles de las plantas discontinuas.

- Sin desbordamiento, minimizando la contaminación por polvo.

- Menor emisión de gases:

- La menor disipación de calor reduce la temperatura de descarga.

- Menor consumo de combustible en el quemador, lo que reduce las emisiones de gases de escape.

Ventajas de la Calidad de Mezcla

- Granulación precisa de agregados:

- El control de las fuentes de agregados evita errores de gradación causados por la segunda criba.

- Control estable de temperatura:

- Mínima pérdida de calor y procesos de enfriamiento.

- Pequeña diferencia de temperatura entre la descarga del tambor y la mezcla, asegurando una óptima mezcla de asfalto y agregados.

- Menor envejecimiento del asfalto:

- Producción constante sin fluctuaciones de presión y bajo contenido de oxígeno durante la mezcla, reduciendo la oxidación del asfalto.

Soluciones Técnicas Clave

1. Pesaje de Agregados

- La tecnología patentada de TTM garantiza un pesaje continuo y preciso del flujo de agregados.

- El sistema de control ajusta automáticamente el flujo de asfalto según el flujo de agregados y la proporción de aceite-piedra preestablecida, asegurando un control preciso.

- Calibración automática de balanzas.

- Alta precisión: Exactitud de pesaje dinámico de ±1.5%.

2. Dosificación de Asfalto

- Calibración en tiempo real del flujo de asfalto durante el funcionamiento normal utilizando la tecnología patentada de TTM.

- Este método es simple, altamente eficiente y no interrumpe el funcionamiento del equipo.

3. Dosificación de Polvo

- Calibración en línea del tornillo dosificador durante el funcionamiento normal utilizando la tecnología patentada de TTM.

- Este método es fácil de operar, altamente eficiente y no afecta el funcionamiento del equipo.

4. Control de Uniformidad de Mezcla

- Mezcladores de doble eje horizontal forzado con mezcla escalonada para tiempos de mezcla más largos.

- Apertura de puerta de descarga ajustable.

- Cuchillas de mezcla especialmente dispuestas para un ajuste rápido según las características del material mezclado.

Vantagens da Usina de Asfalto Contínua

Eficiência Energética

- Processo simplificado: Em comparação com as usinas de asfalto do tipo descontínuo, as usinas de asfalto contínuo eliminam as etapas de peneiramento, armazenamento e pesagem de agregados quentes, reduzindo a complexidade e o consumo de energia.

- Menor perda de calor: A área de dissipação de calor desde a saída do tambor até a saída do misturador é reduzida em 85%, o que diminui a temperatura de saída em aproximadamente 10°C.

- Menor consumo de energia:

- 50% menos de energia para elevação de agregados.

- Sem peneira vibratória, sem guincho elétrico e sem armazenamento de agregados quentes.

- 30% de redução na energia dos compressores de ar.

- Economia de energia de cerca de 15% para todo o equipamento.

- Sem desperdício de material: Evita o transbordamento de materiais, o que normalmente causa uma perda de ¥25 por tonelada. Para uma usina com uma produção anual de 300.000 toneladas, isso economiza aproximadamente ¥500.000 por ano.

Benefícios Ambientais

- Menor emissão de poeira:

- Elimina emissões de poeira nas conexões flexíveis das usinas descontínuas.

- Sem transbordamento, minimizando a poluição por poeira.

- Menor emissão de gases:

- Menor dissipação de calor reduz a temperatura de descarga.

- Menor consumo de combustível no queimador, o que reduz as emissões de gases de escape.

Vantagens da Qualidade da Mistura

- Graduação precisa dos agregados:

- O controle das fontes de agregados evita erros de graduação causados pela segunda peneiração.

- Controle estável de temperatura:

- Mínima perda de calor e processos de resfriamento.

- Pequena diferença de temperatura entre a descarga do tambor e a mistura, garantindo uma ótima mistura de asfalto e agregados.

- Menor envelhecimento do asfalto:

- Produção constante sem flutuações de pressão e baixo conteúdo de oxigênio durante a mistura, reduzindo a oxidação do asfalto.